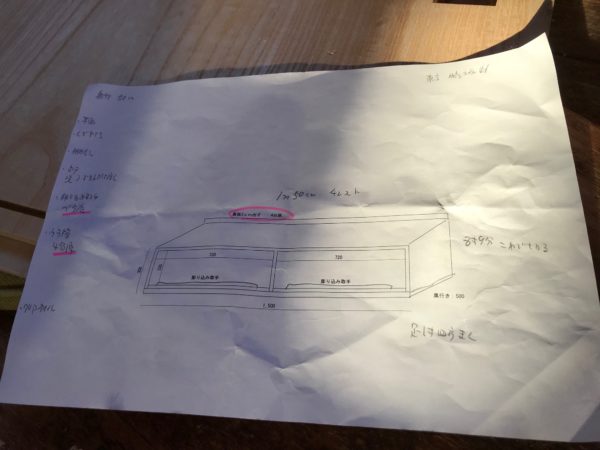

昨日は、今までにない形の別注のチェストのご注文を頂いた事。それの図面と、本体のホゾ組、ツカが入る溝を彫るなど、組み立てる前の段階までお伝えしましたが、今日は、いよいよ側を立てます。

「側を立てる」とは、本体を組み立てていく事を言います。大工さんで言えば、建前みたいなもので、いよいよ、ここからが、たんす職人の見せ所と行った感じです。まずは、地板の溝を彫ったところに、ツカを入れドリルで穴を開け、木釘を打ち込みます。その後は、両方の立側(側板)をホゾ組で入れ込み、接着剤と木釘で固めていきます。

ホゾを組み、溝にツカを入れ、側を立てて行きます。

ドリルで穴を開けます。

木釘を打ち込み、裏板を止めていきます。

そして、かしがり(四方が直角かどうか)を見て、かしがっていたら直していきます。その後、裏板を接着剤と木釘で打って止めていきます。そこで接着剤がはみ出たりしているところは、きれいにブラシで拭くことも忘れてはいけません。

地板を仕上げていきます。

前面(表)の仕上げは慎重に。

裏板も、丁寧に仕上げます。

立側(本体)を組み立て、裏板を打ったら一段落ですが、ここから鉋を使って仕上げていきます。前面、側面(側板)、裏板と全てきれいにカンナで仕上げます。

このチェストは、幅が1m50cmもあるので、立てて脚立に乗って仕上げます。なかなか大変な作業です。

足を四方回して、お昼休みです。

仕上げたら、足(足と呼ぶ、3cmほどの巾木を四方回します)を四方回して一段落です。その後は、引出し周りに行くのですが今日はここまで。

やっと週末。明日は、工場で残った仕事があり、出社ですが、日曜日は久しぶりにお休みをいただきます。数週間ぶりのお休みです。ゆっくり休んで、週明け、また全力で頑張ります。

最近のコメント