最近、どうも作業ブログがマンネリ化している気がする私ですが、今日は、桐たんす本体の裏側を支える板、「裏板」を作る作業でした。

裏板は、桐たんすの裏側を支える板で、見えないのですがとても大切な役割をしています。人間の背骨と一緒でたんすを支える

大黒柱と言っても過言ではありません。ですので、私は出来るだけ良い板を使います。

「見えない所だから、そんなに良い板は使わない」と考える方もいますが、私は、見えないけれど、たんすを支える大事な部分なので、良い板を使いたいと考えます。

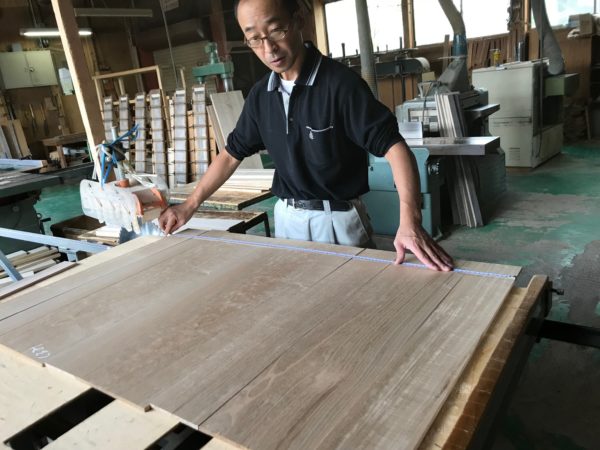

裏板を組んでいます。木裏、木表を見て木目を揃えます。

板あぶり(ホットプレス)されて、真っ直ぐになった板を、自動カンナで削って、あいばを擦り、一度、超仕上げをかけて、板を組みます。今日は、何本かの裏板を組みましたが、その中の一本が4尺(幅1212mm)の和たんすでした。

幅4尺の引き出しの底板。幅の広いきれいな木目3枚で揃えています。

幅が4尺(1212mm)のたんすは、特に良い板を切りますし、良い木目を使いたいと思います。基本的には、幅の広い、大きな木目の板を3枚配置し、その両側に、柾目の板を少し足して、幅4尺にします。

幅4尺を3枚の板で構成するには、自ずと1枚の板の幅は40cm前後の幅の板が必要になります。幅40cmの板を取るということは、だめな部分を取り除いて40cmですから、丸太にすると50~60cmの丸太が必要になるのです。それは、かなり太い丸太なんです

幅3尺6寸(1m9cm)の裏板。 これも木目3枚で揃えています。

親方から教わった板の組み方ですが、やはり、高級品は、裏板でも引き出しの底板でも、大きな木目の板は3枚で構成されています。

よく他産地の桐たんすで、引き出しの底板などは細かな柾目だけで構成されている桐たんすを見かけますが、その地域の特徴なのでしょうが、個人的にはやはり、大きな木目3枚の底板や、裏板が見た目もいいし、高級感が漂っていると思います。

裏板を大きなハタガネで貼っています。

板を組んだら、裏板を貼るのですが、幅が広いので長いハタガネを使って板を貼ります。こうして、桐たんすの一本一本の裏板が完成します。

桐たんすをご検討する際には、見えない裏板がどんなになっているのか、見ていただくことも大切だと思います。

最近のコメント