天気予報通り。今日の新潟は、まさに秋晴れ!製材を終えた桐の板を干すのには、うってつけの天気でした。始業時間の午前8時は、まだ放射冷却で寒く、軍手をしている手は指先が冷たくなるくらいでしたが、それも徐々に解消し、9時を過ぎた頃には、上着を一枚脱ぐくらいになっていました。

職人横山さんも、年齢に負けず現役です。

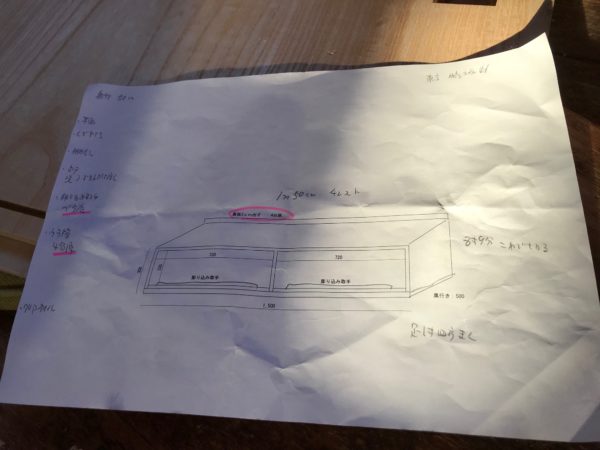

今回は、7分板(約21mm厚)を中心に、3分3厘(約10mm厚)、4分5厘(約14mm)厚と、3種類の厚さに製材した桐板を干しました。さすがにまだ板も生で、水分を多く含んでいるので、7分板や4分5厘の板は、何枚か重ねて担ぐと、肩にずっしりとくる重さ。3分3厘は、まだ軽いのですが、長さがあるとブルンブルンたわんで担ぎにくく、中々、思うように行きません。

素晴らしく幅の広い3分板。木目も美しいです。

7分に製材した板ですが、柾目が素晴らしく最高の板でした。

そしてそこに製材したばかりの挽きくずが板に付いていて、顔から頭、Tシャツの中まで入ってきて、それはそれは・・・。

しかし5人の職人さん全員でやれば慣れたものですし、みんながベテランです。何も言わずとも、しっかりと板が干されていきます。

フォークリフトがあると、ホント、助かります。

桐を丸太で買い付け、製材所でそれぞれの厚さに製材し、自らの工場で職人ひとり一人の手で、一枚一枚桐の板を干していく。ましてや、この状態のまま1年以上干し、桐独特の渋を抜き、狂いや反りを出し、天日乾燥する。こんな事をここまでやっているのは、伝統工芸に指定されている桐たんすの生産地では、ここ加茂市だけです。

一枚一枚、手で干していきます。

天然木で制作する桐たんすですから、ここまでやるのは当たり前だと思いますし、昔からこの地域では、こうしてやってきたこと。これも、次代へと受け継いでいかなければならないと思っています。

干した日付を書いて、これから1年以上、このままです。

明日からは雨の予報。板干しを終えて、すぐに雨というのは板にとっては最高の天気。それも来週はずっと雨が続くみたい。

板干し完了です。 桐の新しい香りが漂っています。やはり板が干してある光景はいいですね。

これでやっと板干しを終えて、肩の荷が降りてホッとしました。今週末もゆっくりさせていただき、来週からまた、全力で頑張ります。

最近のコメント