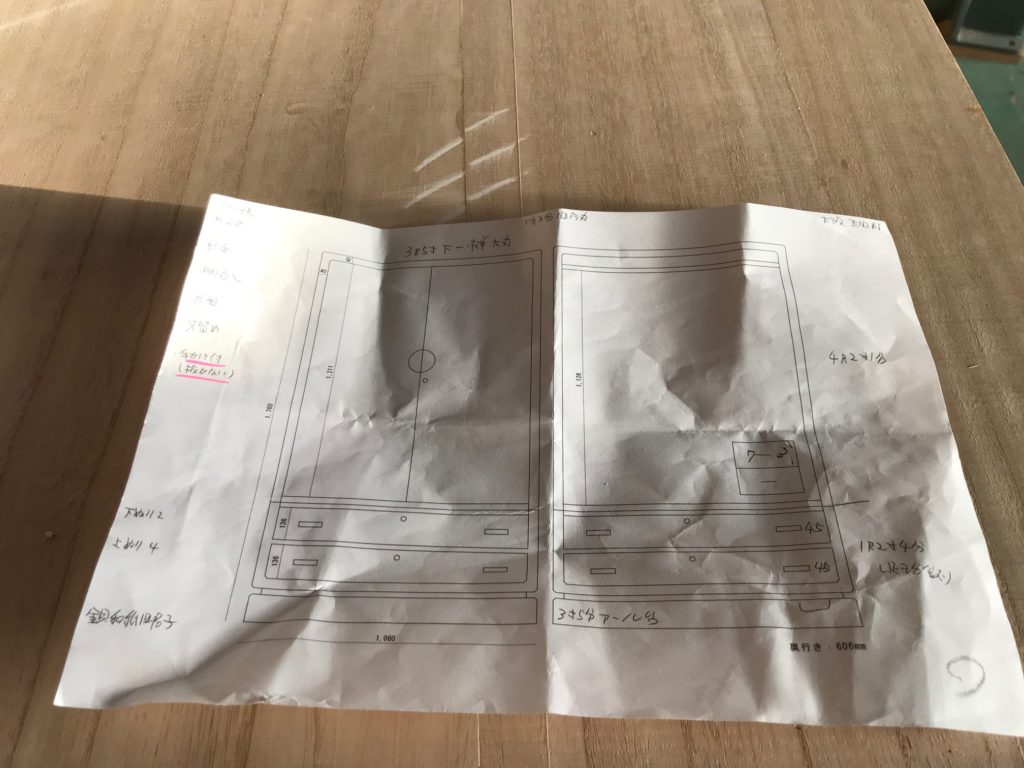

大阪府Y様からご注文いただきました洋服たんすの制作ですが、昨日は、台輪の制作までをお伝えしましたが、今日はその続きです。

上台の本体の外側の丸をカンナで削って作っていきます。4cm厚の板を丸くするには結構、大変でセンスも必要になります。

下台の重ね板をカンナで仕上げていきます。

下台の重ね板は、上台が重なる部分ですので、定規を使って平らになっているか確認しながら、削っていきます。

上台の上に下台を乗せて、本体をひっくり返して重なり具合を見ていきます。

上台の上に下台を乗せると、上に乗せる方が軽いので、この方が楽に重なり具合を確認できます。

重なり具合はとっても大事なので、本体側からも見て、すべてがきちんと重なっているかを確認しています。

上に乗った下台を少しずらしては削り、確認しては削りを繰り返していきます。

重なりが決まったら、重ねのサンを打つために、サンを打つ場所をケヒキで取っています。

本体の丸を面取り機械で取っていきます。

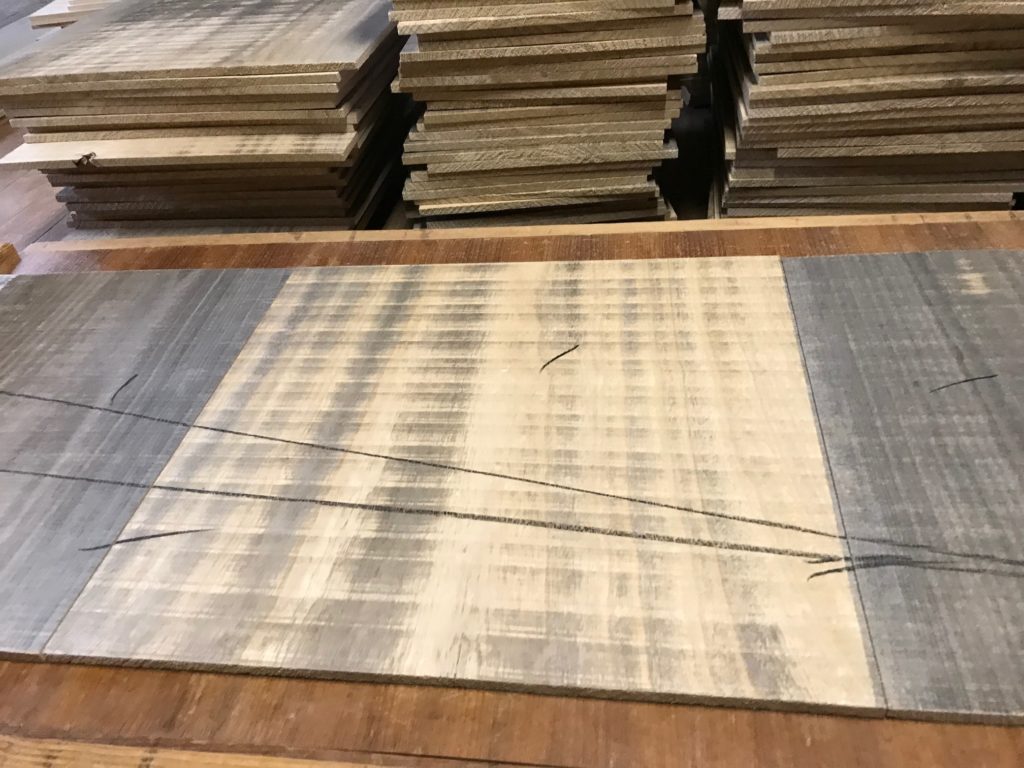

今日の私は昨日に引き続き、引き出しの底板を組みます。

全部で、80枚以上の底板を組みました。2つに積み重ねていきますが、奥様はこれをタワーと呼んでいます。

明日も全力で頑張ります。

最近のコメント